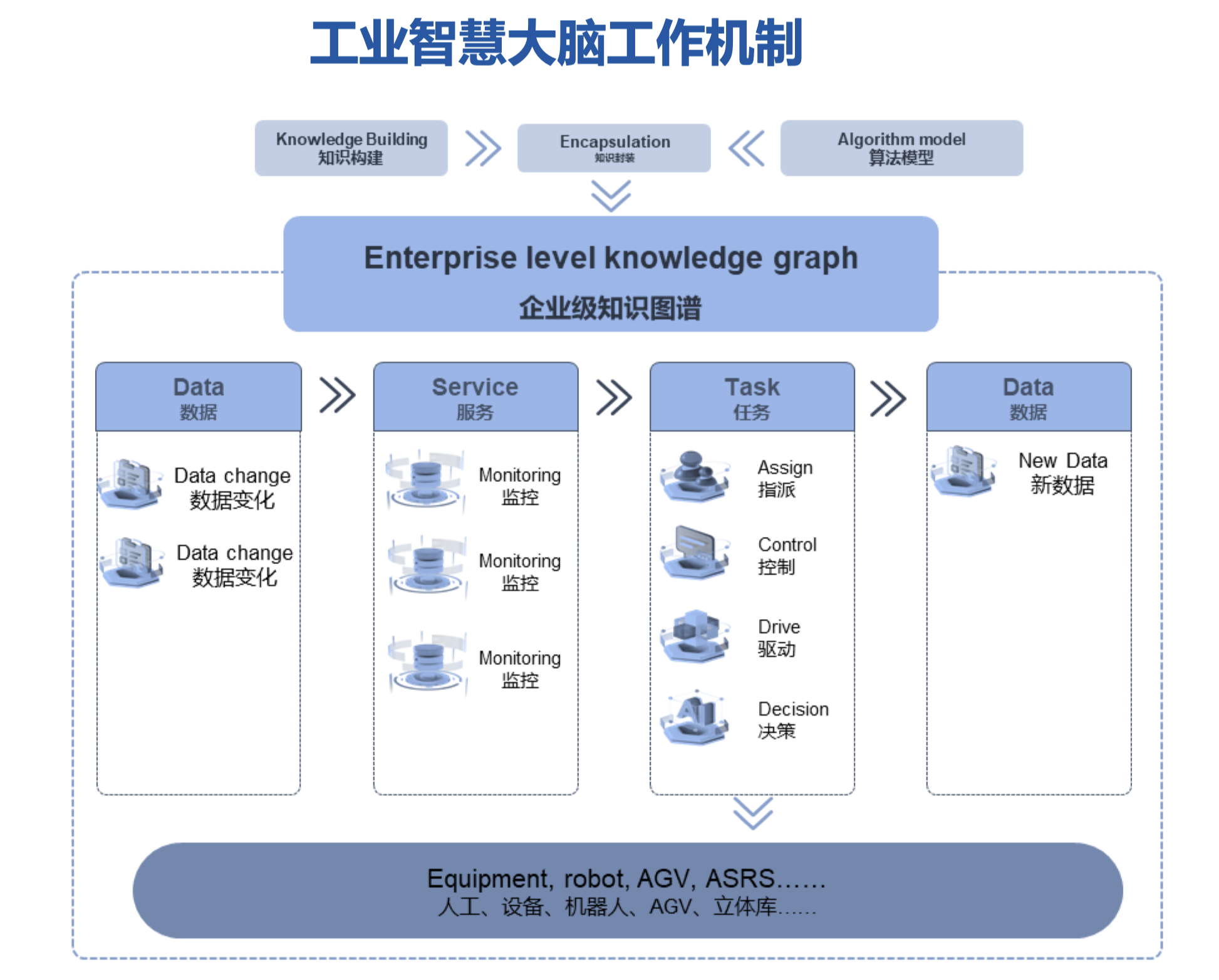

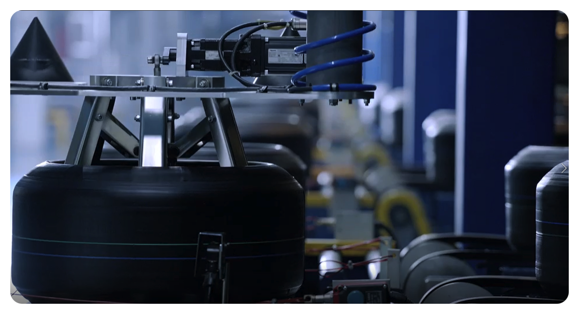

Rejetez le modèle traditionnel, introduisez le cerveau intelligent industriel: en introduisant le cerveau intelligent industriel, réalisez la gestion intelligente globale des affaires de production.

Contrôle intelligent couvrant l’ensemble du processus: du déploiement des matières premières à la fluidité du processus de production, en passant par les tests de qualité des produits finis, tout est contrôlé efficacement.

Réduction des erreurs et des pertes de temps: réduction maximale des erreurs humaines et des pertes de temps.

Aider les clients à améliorer la compétitivité du marché: améliorer considérablement l’efficacité de production et la stabilité de la qualité des produits.

Impliqué dans la transformation digitale de près de 20 usines de pneus.

Des usines nationales aux usines thaïlandaises, vietnamiennes et marocaines.

Nous avons acquis une vaste expérience dans la mise en œuvre de projets.

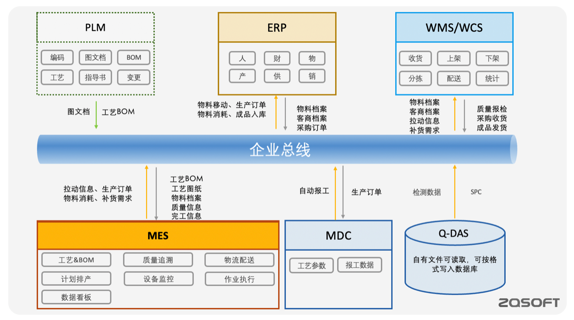

MES, matières premières WMS, produits finis WMS, comme production de rangée,

LIMS, plate-forme d’app, système de pièces de rechange, data-mid desk,

Pneu grand modèle application AI, système de gestion de chaîne de poste de puissance.

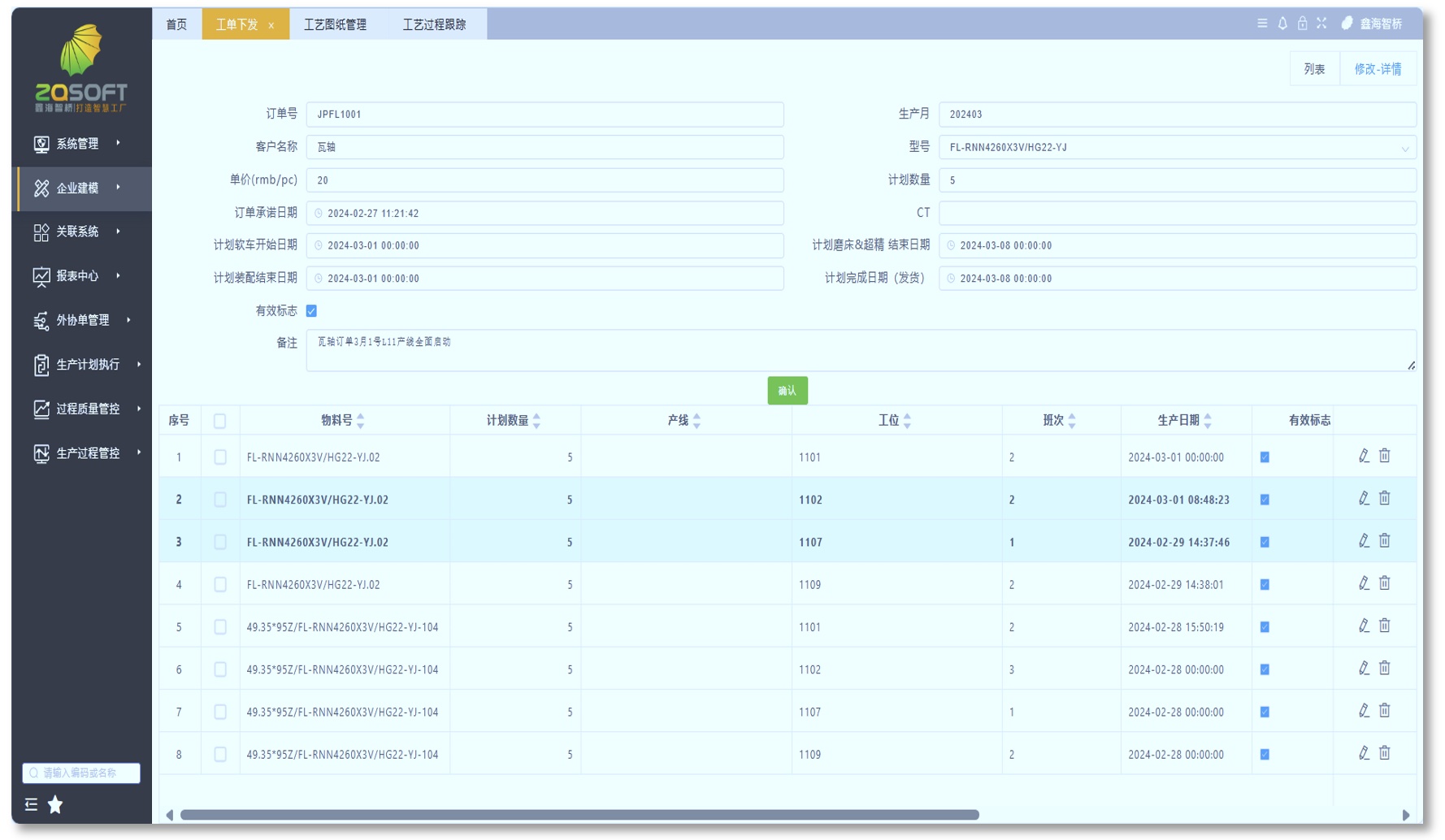

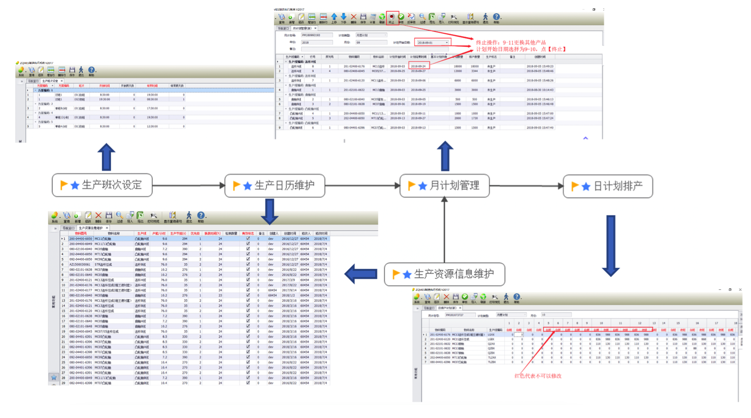

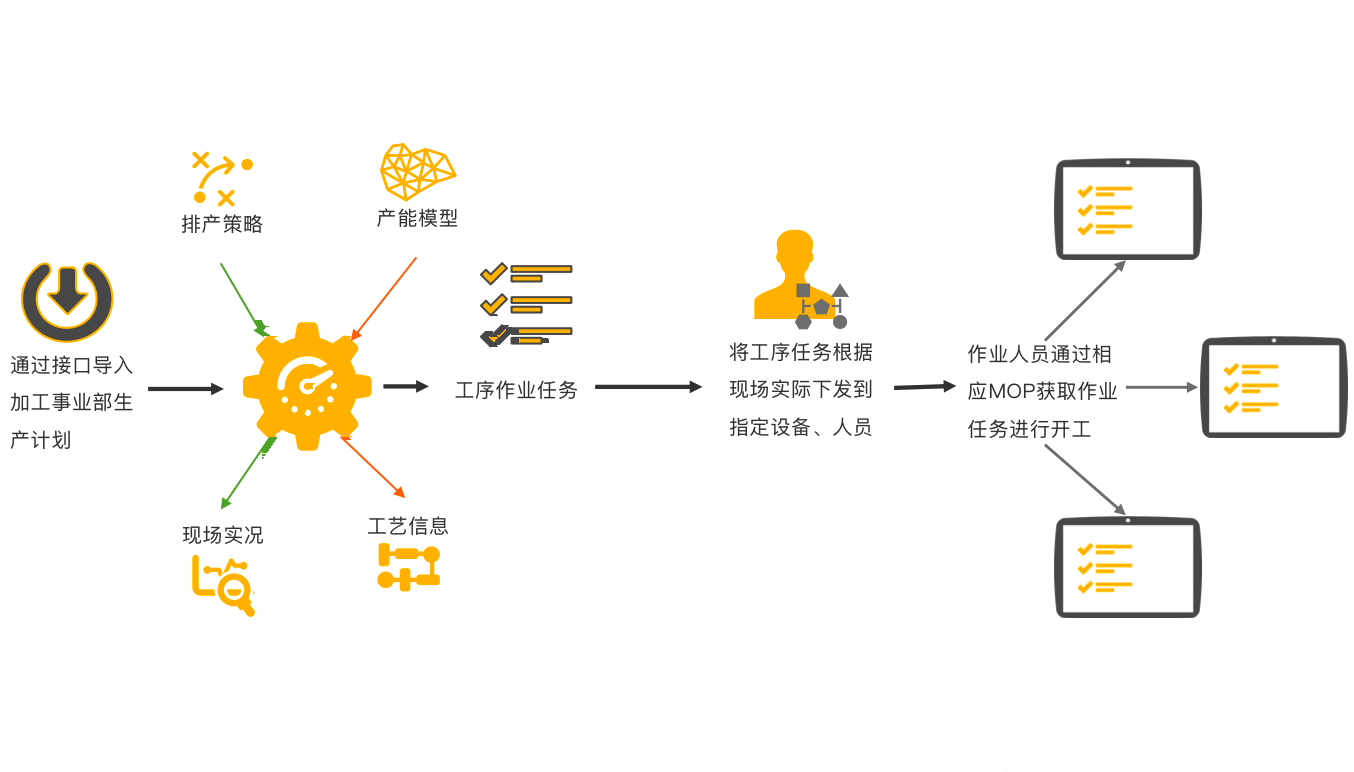

Grâce au système intelligent de planification de la production, les nœuds de temps et de ressources sont adaptés avec précision à chaque processus.

Sur cette base, optimiser la planification du site, contrôler avec précision les informations clés telles que l’inventaire des matériaux et l’état de l’équipement.

Anticiper les risques de pénurie de matériaux à l’avance, assurer la continuité de la production et éliminer les risques cachés d’arrêt.

Analyse des ressources et équilibre de la capacité de production et alerte. Analyse multidimensionnelle automatique du plan (matériaux, outils, usinage, équipement d’assemblage, capacité, personnel) pour améliorer l’exécution du plan sur le site.

Planification sur site, pour répondre aux besoins du marché en changement, selon la demande du marché ainsi que le calendrier de production en temps réel et flexible pour ajuster les changements de planification.

Réalisation de plans de production multivariétés basés sur une capacité limitée

Réaliser les plans de production tirer la demande de matériaux et conduire la logistique de livraison des produits

Planification précise pour une utilisation optimale des ressources de fabrication

De sorte que la planification de la production, l’exécution, la rétroaction forment la boucle fermée de l’entreprise pour réaliser la gestion lean

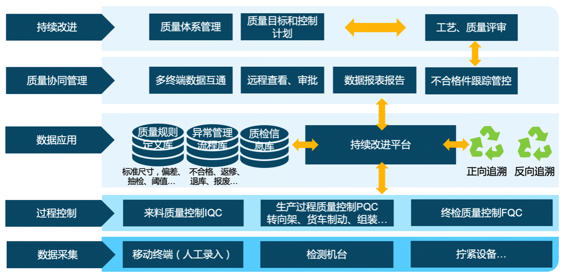

Acquisition de données de contrôle de qualité

Acquisition d’informations sur les composants clés

Collecte d’informations sur la qualité de l’assemblage (paramètres de processus, données de contrôle de qualité)

Traçabilité des données de qualité

Algorithme intelligent pour répondre à de nombreux scénarios de planification

Planification à plusieurs niveaux, planification de la production au processus direct

Analyse panoramique des ressources et des besoins, planification et contrôle de l’équilibre de la demande

Contrôle complet du calendrier du projet

Contrôle total de la chaîne de données du système de planification

Contraintes de production, extrapolation de stratégie, suivi en boucle fermée

Groupe coopératif de lots, optimisation multi-objectifs, algorithme de découpage temporel, analyse multi-modèles

Réduire efficacement les déchets, la proportion de colle de retour et contrôler le coût des matériaux

Plateforme de monitoring pour une maîtrise totale de la production - logistique - exécution

Planification à long terme basée sur la capacité

Lien entre demande et offre, synergie supply chain

Planification des opérations à différents niveaux pour les ateliers, les processus et les équipements

Réaliser le suivi du plan global et le contrôle des changements en fonction de l’exécution réelle du plan

• planification intelligente pour réaliser la planification unifiée à plusieurs niveaux, basée sur l’alignement des ressources de production

• préparation collaborative de plans à plusieurs niveaux pour les usines de carrosserie, les installations de montage et les installations de montage

• réalisation du plan d’assemblage général par étapes jusqu’au plan d’atelier et de production de la carrosserie et du cadre

• réaliser des liens synergiques entre les plans de production de la chaîne d’approvisionnement

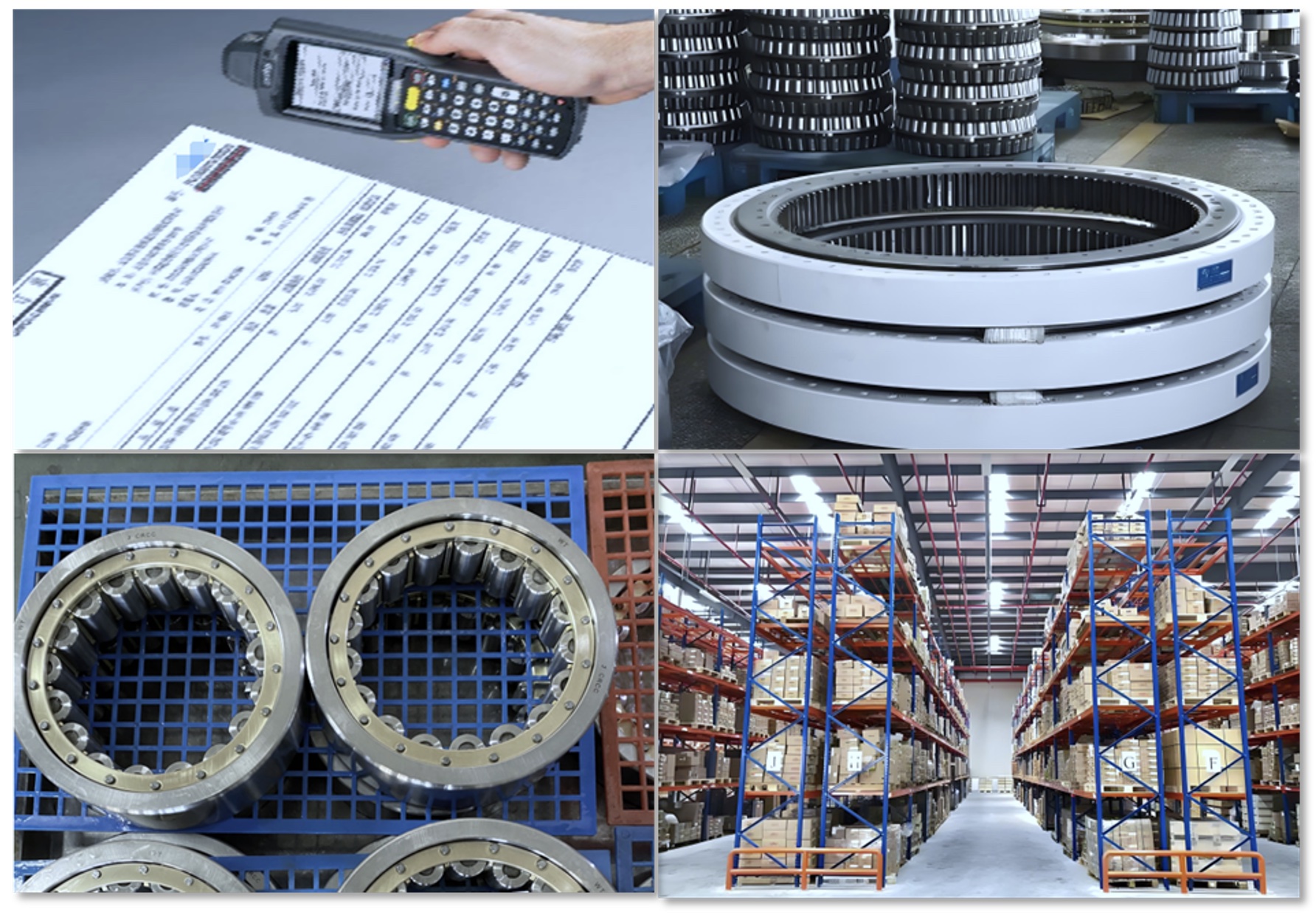

Distribution et traction de bagues forgées, rouleaux, cages, etc. sur la base des performances de production.

Optimiser la gestion des stocks de matériaux à plusieurs niveaux et normaliser les applications de stockage.

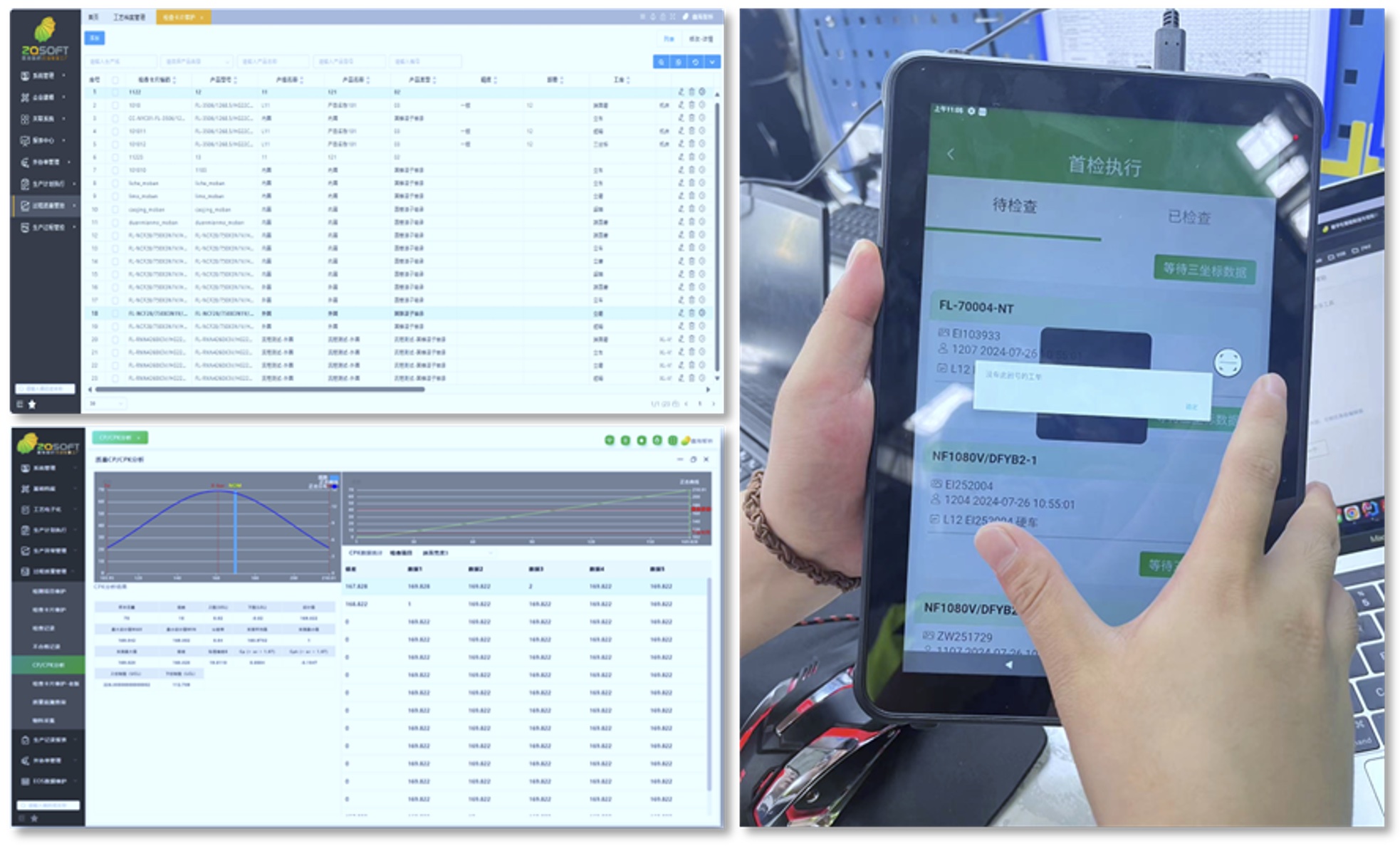

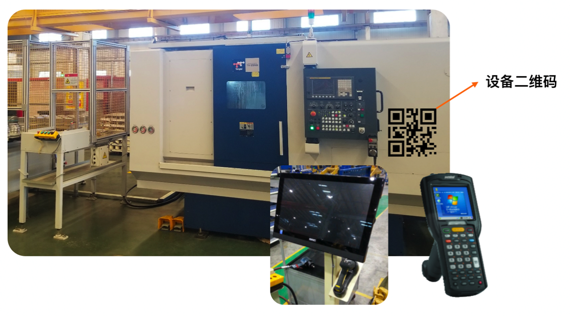

L’utilisation des codes de balayage sur le terrain remplace les personnes pour la collecte des données.

Améliorer la capacité de réponse aux changements de production, la production et l’entreposage en synergie en temps réel.

Gestion globale statique des équipements, gestion complète de la hiérarchique des équipements - détection des problèmes - adhésion au programme d’inspection - contrôle de l’ensemble du processus pour le pool unique de maintenance

Améliorer la santé de l’équipement et accomplir un nouveau bond dans l’utilisation de l’équipement sous un programme planifié avec précision

L’équipement est interconnecté, maîtrisez clairement l’état de fonctionnement de l’équipement, le travail de gestion a été

Picking intelligent des matières premières, entrepôt d’atelier et entrepôt de produits finis pour réduire les erreurs de picking de pièces

RFID wip et flux pour le suivi et la traçabilité dans les ateliers de production

Générer rapidement et facilement des informations de traction de matériel, surveiller le manque de matériel en temps réel et améliorer la livraison de remplissage en temps opportun

Améliorer les capacités de gestion des sites de production grâce à la gestion visuelle

Gestion optimale grâce au suivi des matériaux de production et amélioration de l’efficacité de l’utilisation des matériaux

Réaliser des statistiques de performance en temps réel, renforcer toutes sortes d’évaluations liées à la production

Passer à l’ordinateur supérieur, système de détection, système de transport, système de cache, système de tri, unité de stockage et autres processus

Réduction de l’incertitude d’information liée à la participation du personnel

Système complet de traçabilité des flux de matériaux

Réalisez la gestion précise des matériaux de bord de ligne

Utilisation efficace et rationalisation de l’espace de production

Tâches de production ordonnées et expédiées processus directs

Affichage en temps réel des informations de production de chaque station de production ou de chaque processus

De nombreux types de machines, le processus technologique de différents types de machines est bien contrôlé

Production de nivellement et de précision, processus/ligne de production battement de production correspondant les uns aux autres, synergie efficace

• basé sur JIT/JIS/KANBAN/SPS et d’autres modes de distribution matérielle avec traction

• optimiser la distribution à temps partagé et la distribution par lots pour réduire l’arriéré de matériaux dans les dépôts de bord de ligne

• réduction efficace de la pression d’inventaire pour la bibliothèque de jour et la bibliothèque de bord de ligne

• synergie fournisseur, bibliothèque tripartite (3PL), synergie extrême pour le processus d’achat et de livraison

• améliorer la résilience aux changements de production et créer des conditions favorables pour une logistique juste à temps

Déplacez sur demande, programmez rapidement et commodément les ordres de travail en fonction des résultats de production.

Production anormale retour opportun, suivi et contrôle de processus complet.

Intégration avec le banc de rouleaux de transfert automatisé pour contrôler en temps réel le flux des produits défectueux dans les processus et améliorer la qualité des roulements.

Intégré à l’équipement de gravure laser, combiné avec les règles de codage d’entreprise, réalise la gravure automatique des signes de cercle intérieur et extérieur.

Modélisation, comparaison et analyse rapides pour une analyse de la qualité de toutes les dimensions en fonction des besoins réels de l’entreprise

Acquisition de données liées à la qualité en temps réel et génération automatique de rapports d’analyse de la qualité

Gestion de la qualité du cycle de vie complet de «qualité des matières premières - qualité du processus de production - qualité des produits finis - qualité après-vente»

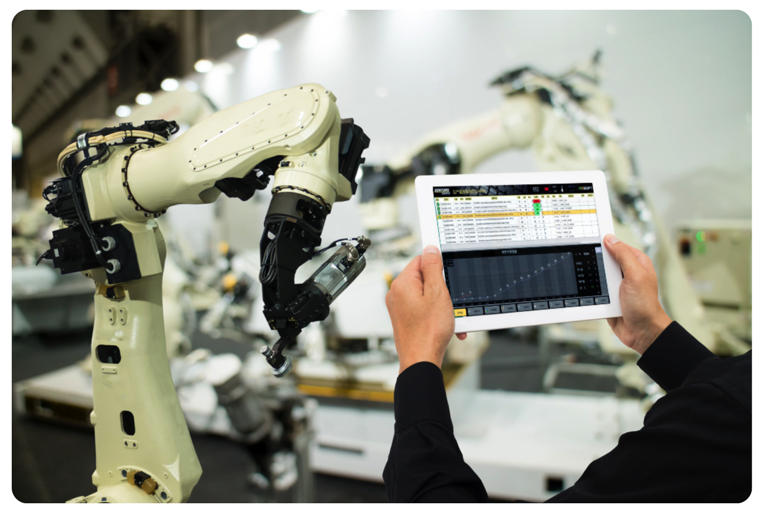

Réception et affichage des plans de travail

Séquence et état du produit sur la chaîne d’assemblage

Affichage de l’information d’état d’équipement et entretien de l’information d’inspection d’équipement

Acquisition de codes-barres

Alarme ANDON pour manque de matériel ou de déchets

Acquisition d’informations pour les opérateurs de station

Renforcement du contrôle de la qualité des processus, corrélation automatique et détermination des informations de qualité

Renforcer l’alerte de qualité du processus, surveiller les paramètres de production et la déviation du processus, éviter efficacement la propagation des problèmes de qualité

Améliorer la capacité de traçabilité de la qualité pour une traçabilité rapide et précise de l’ensemble du processus

Améliorer les moyens de gestion de la qualité, près d’une étape pour renforcer la gestion de la qualité

Établir des normes d’interface d’équipement de l’industrie

Mode de gestion d’interface avec couplage lâche

Contrôle efficace et surveillance de l’état de fonctionnement de l’équipement

Compléter le "portrait de la santé" de l’équipement

Améliorer l’utilisation de l’équipement, protéger le plan de production et la stabilité de la qualité

Gestion complète de la qualité, acquisition complète des données de qualité et traçabilité

Visualisation du processus de traitement des événements de qualité avec contrôle en boucle fermée

Fournir des données précises pour les décisions des gestionnaires, améliorer l’efficacité de la production et la qualité des produits

• modèle miroir des appareils numériques: système KPI pour obtenir les indicateurs KPI des appareils et analyse statistique

• adaptez à une variété de protocoles d’interface de dispositif, types de sources de données

• statistiques de consommation d’énergie, analyse des coûts; Prévisions scientifiques, indicateurs d’optimisation

• machine plus équipement, équipement d’assemblage, équipement d’inspection, équipement expérimental, équipement de stockage, équipement de transport, équipement d’énergie, etc.

Personnalisation de la politique d’inspection, création automatique de tâches d’inspection en combinaison avec le meulage et l’assemblage, envoi, rappel et exécution.

Intégration avec l’équipement d’inspection CMM, obtention automatique des données d’inspection et détermination automatique des résultats.

Application de contrôle de qualité numérique pour réaliser l’analyse CP/CPK avec les données d’inspection.

Améliorer la rapidité de réponse des entreprises, améliorer les relations de collaboration entre les entreprises et prévenir la génération de cas de non-conformité

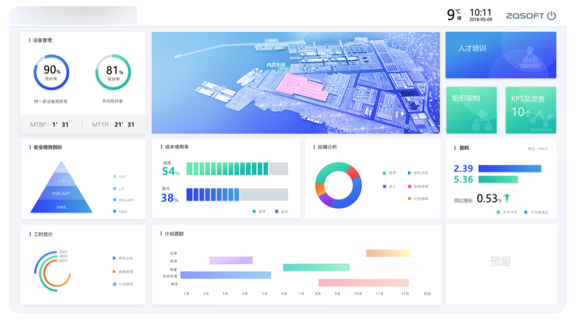

Établir un modèle de gestion de production efficace et tridimensionnel

Kanban de production multi-niveaux permettant à la direction de maîtriser la production sur site en temps réel

Le flux de matériel sur le site est transparent pour réduire l’accumulation de matériel et réduire la quantité de matériel sur le site

Réception et maintenance du programme ERP

Préparation des plans de production des chaînes d’assemblage, des chaînes de traitement en fonction des contraintes et de l’allocation des ressources

Lancement et publication du programme

Gestion des modifications du planning de production (insertion de commandes, traitement des modifications)

Enquête et exportation des plans de production

L’équipement réagit exceptionnellement rapidement, raccourcissant les arrêts de production et les questions en attente

Améliorer la pertinence de la révision de l’équipement, réduire les coûts de révision et de maintenance

Améliorer le niveau de gestion de la consommation d’énergie de l’équipement, réduire la consommation d’énergie de production

Détectez le jumelage numérique d’équipement, accomplissez l’intégration des données d’équipement, des données expérimentales

Résoudre les difficultés telles que de nombreux styles de rapports et une gestion fastidieuse pour faciliter le flux d’affaires et le flux de données

Structuration des données, accumulation de connaissances, suivi et analyse pour accélérer l’efficacité de la r&d

Soutenir l’innovation et la recherche et développement, améliorer la compétitivité de base du produit

Contrôle complet de l’entretien et de l’inspection des biens d’équipement

Obtenez les données de l’équipement de production sur place en temps réel pour la présentation graphique

Connaître la quantité de production de pièces de chaque équipement, l’état de traitement en ligne en temps réel

L’affichage en temps réel de la situation de défaut d’équipement, le personnel de maintenance peut saisir et traiter rapidement

• réalisez la collecte de données de l’information de point du véhicule, reflétant l’état de production du véhicule en temps réel

• réalisation de la localisation régionale de l’atelier wip, quantité de stock, informations sur l’état de la numérisation

• quatre ateliers - acquisition de données du processus d’inspection pour construire des archives complètes de véhicules parfaites

• réalisation de plusieurs organisations, contrôle unifié hors site, instructions de gestion directement sur le site

Suivi de production basé sur des données en temps réel sur les sites d’usinage et d’assemblage

Suivi complet de la commande avec suivi wip

Usinage, assemblage ligne de production visualisation multidimensionnelle présentation des données

Analyse des données de qualité

Alarme et suivi d’anomalies multidimensionnelles sur site

Analyse de la disponibilité et de l’utilisation des machines-outils

Revue de l’historique de la machine-outil

Informations sur les pièces usinées

Acquisition, statistiques des alarmes et des messages des machines-outils

Personnes en cours d’assemblage, produits, composants d’assemblage, qualité d’assemblage, paramètres de traitement d’équipement d’assemblage, état de l’équipement, équipement d’essai, données d’essai

Mode d’acquisition de données: code à barres, RFID, interface de PLC d’équipement, etc.

Statistiques de données basées sur le processus de production

Analyse des indicateurs KPI liés à la production lean: efficacité, rendement, qualité, équipement

Mettre en place une gestion numérique des ateliers centrée sur l’humain

Améliorer la transparence du site de production, la vitesse de rétroaction, l’efficacité du travail

Atteindre un haut degré d’alignement entre l’exécution et la performance du personnel

Sensibiliser les entreprises au HSE

Suivi de la production et analyse des performances

Évaluation de la charge de capacité avec surveillance des écarts de processus

Transparence du processus de production et aide à la décision de fabrication

Processus de production synergie et traitement des exceptions tube intégré

• système ANDON, responsable de la transmission en temps réel des messages anomalies de la station grand écran et SMS

• la collecte électronique de données d’inspection de qualité de processus de véhicule entier et l’analyse, faciles à trouver, analyser les défauts dans le processus

• acquisition de données d’inspection de qualité et détermination de qualité des matériaux entrants pour réaliser la traçabilité mutuelle du véhicule et des matériaux clés